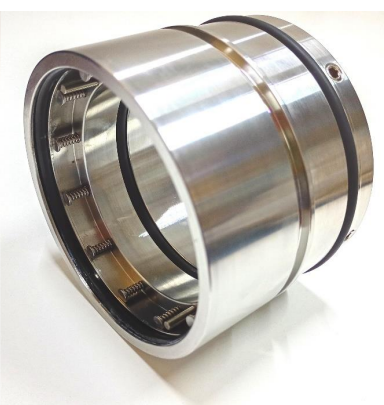

Reparación de Sellos Mecánicos

Mantenga sus procesos en funcionamiento sin interrupciones con nuestros servicios especializados de mantenimiento y reparación de sellos mecánicos. A través de un proceso integral, restauramos los sellos para que recuperen su rendimiento y confiabilidad originales, garantizando la continuidad y eficiencia de sus operaciones.

Experiencia y Precisión Técnica

Contamos con un equipo de ingenieros y técnicos altamente capacitados, expertos en el análisis de fallas y la recuperación de sellos mecánicos. Cada sello que llega a nuestras instalaciones pasa por una evaluación detallada, donde nuestros especialistas diagnostican la causa raíz del fallo y desarrollan un plan de acción personalizado para su reparación. Una vez completada la intervención, los sellos son sometidos a pruebas de funcionamiento rigurosas, asegurando que cumplan con los más altos estándares de calidad de la industria.

Nuestro compromiso con la excelencia se refleja en un proceso sistemático de reparación, diseñado para garantizar la precisión, la durabilidad y el desempeño óptimo de cada componente.

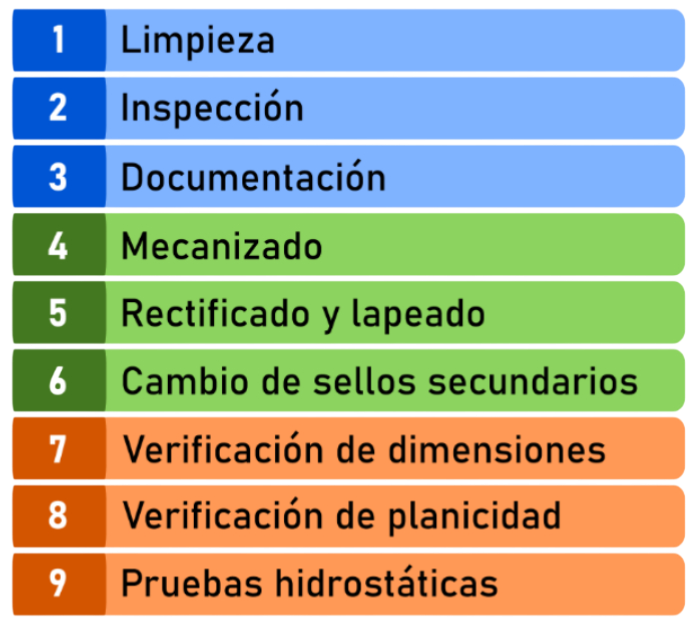

Proceso de Reparación

1. Limpieza

Se realiza un lavado completo de todos los componentes del sello. Se eliminan residuos, corrosión y acumulación de materiales en las caras de sellado, ranuras de empaques y áreas críticas.

2. Inspección

Cada componente se inspecciona minuciosamente para detectar fisuras, señales de sobrecalentamiento, desalineamientos u otros daños.

3. Documentación

Se documenta el estado inicial del sello, se analizan las posibles causas de fallo y se elaboran dibujos de referencia para control dimensional.

4. Mecanizado

Cuando se identifican piezas con daños significativos, se procede a la fabricación de componentes nuevos, respetando las dimensiones y tolerancias originales.

5. Rectificado y Lapeado

Las superficies de sellado se restauran mediante rectificado y lapeado, alcanzando rugosidades Ra entre 0.05 y 0.2 μm y garantizando la planicidad óptima requerida.

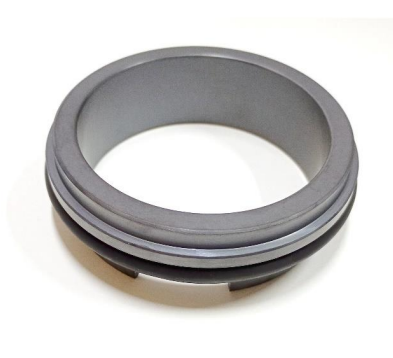

6. Cambio de Sellos Secundarios

Se reemplazan todos los O-Rings, cuñas y empaques, seleccionando materiales compatibles con el fluido y las condiciones de operación.

7. Verificación de Dimensiones

Se inspeccionan las piezas nuevas y reparadas para confirmar medidas y tolerancias, asegurando el correcto acoplamiento y sellado.

8. Verificación de Planicidad

Utilizando una fuente de luz monocromática y plano óptico, se verifica que la planicidad de las caras de sellado se encuentre dentro de las 1 a 3 bandas de luz de helio.

9. Pruebas Finales

En los sellos tipo cartucho se realizan pruebas de presión, verificando la ausencia de fugas en las caras de sellado y empaques secundarios.